Spis treści:

Cílem tohoto článku je představit základní znalosti spojené s programovatelnými logickými automaty – PLC (Programmable Logic Controller). Úkolem regulátoru je reagovat na změny hodnot vstupních signálů výpočtem hodnot výstupních signálů podle příslušných řídicích pravidel, která jsou podle toho naprogramována.

Potřeba standardizace PLC

Trh programovatelné řídicí jednotky rychle roste, protože jsou připraveny rychle reagovat na změny v požadavcích průmyslových aplikací díky své schopnosti rychlého přeprogramování bez nutnosti změny hardwaru. S rozvojem a rostoucím používáním kontrolerů PLC vyvstala potřeba jejich standardizace. Zkušenosti mnoha výrobců a uživatelů PLC různých světových značek přispěly k vytvoření mezinárodní normy IEC 1131 (Programmable controllers), která byla v Evropě přijata v nezměněné podobě jako EN 61131. Tato norma platí pro programovatelné řídicí jednotky a jejich přidružené periferie, jako jsou programovací a ladicí nástroje (PADT -Programming and Debugging Tools), zkušební zařízení (TE -Test Equipment) a rozhraní člověk-stroj (MMI -Man-Machine Interface nebo HMI – Human-Machine Interface).

Podle výkladu normy je PLC digitální elektronický systém pro použití v průmyslovém prostředí, který využívá programovatelnou paměť k ukládání uživatelsky orientovaných instrukcí pro řízení široké škály strojů a procesů prostřednictvím digitálních nebo analogových vstupů a výstupů. Díky normě IEC 61131 je migrace na jiný systém (jiný PLC) omezena pouze na způsob použití nástroje. Není třeba se znovu učit programovací jazyk, protože norma to za nás standardizuje.

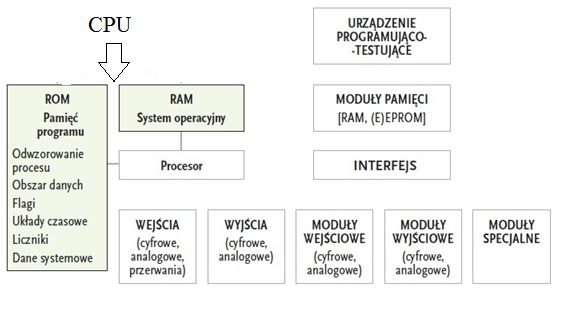

Konstrukce PLC

PLC se skládá z následujících komponent:

- centrální procesorová jednotka (mikroprocesor);

- programové paměti ROM (EPROM nebo EEPROM);

- RAM;

- vstupní a výstupní systémy;

- komunikační rozhraní.

Provoz a pracovní cyklus regulátoru

Činnost programovatelného automatu spočívá v cyklickém vyvolávání a provádění posloupnosti instrukcí, které tvoří uživatelský program. Tyto úkoly provádí řídicí systém. PLC může být v jednom ze dvou provozních režimů: RUN a STOP. Provozní režim lze zvolit pomocí tlačítek, kterými je regulátor vybaven, nebo z programovacího softwaru regulátoru po jeho předchozím připojení k počítači pomocí komunikačního kabelu.

V provozním režimu STOP je možné nahrát program do paměti regulátoru (volba v softwaru regulátoru DOWLOAD), stáhnout program z paměti regulátoru do počítače (volba v softwaru regulátoru UPLOAD), prohlížet a měnit obsah registrů regulátoru a měnit parametry regulátoru. Aby bylo možné přenést program do paměti řídicí jednotky nebo jej stáhnout z řídicí jednotky do počítače, musí být řídicí jednotka připojena k počítači pomocí vhodného kabelu, který se nazývá komunikační rozhraní, a poté musí být v programovém softwaru řídicí jednotky zvolen příslušný komunikační port a zahájen přenos dat.

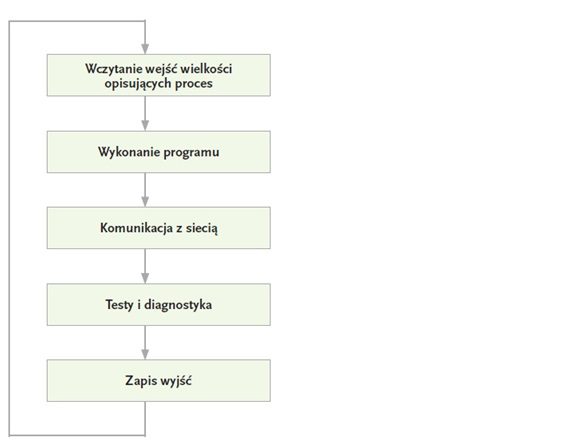

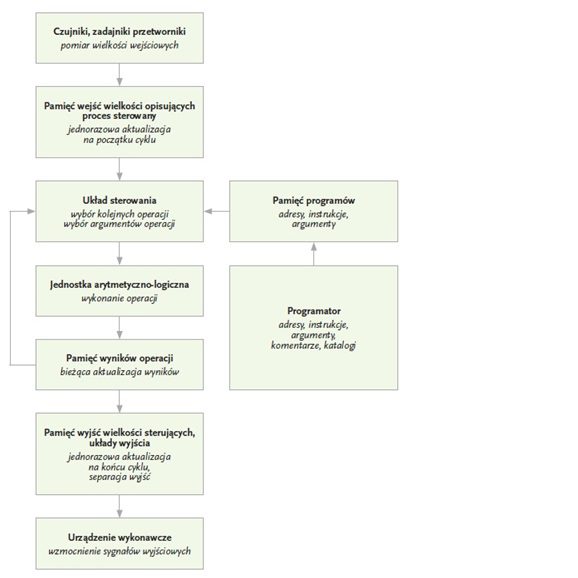

Některé řídicí jednotky je možné programovat také prostřednictvím komunikační sítě. PLC je zařízení, které pracuje cyklicky. Na začátku každého cyklu se načtou a uloží stavy všech vstupů. Signály, které se objevují na vstupech regulátoru, mohou pocházet z prvků, jako jsou všeho druhu, senzory, koncové spínače, ručně ovládaná tlačítka atd..

Řídicí jednotka pak provede všechny příkazy, které tvoří program, v pořadí, v jakém je programátor do programu zařadil. Během provádění programu se vypočítávají stavy jednotlivých výstupů a po provedení celého programu generuje řídicí jednotka na jednotlivých výstupech příslušné signály, které ovládají výkonná zařízení typu motory, cívky ventilů nebo stykačů, kontrolky atd. Řídicí jednotka při provádění programu sleduje všechny druhy nouzových situací, jako jsou např. vzniklé alarmy, chyby nebo hardwarová přerušení. Pokud nastane některá z těchto událostí, hlavní program se pozastaví a aktivuje se příslušná obsluha alarmu, chyby nebo přerušení.

Kromě čtení a ukládání vstupních stavů, provádění řídicího programu a generování výstupních signálů se každý cyklus činnosti regulátoru skládá z činností souvisejících s testováním a diagnostikou systému a také z komunikace s dalšími zařízeními spolupracujícími s regulátorem (např. s operátorským panelem nebo dalšími regulátory v případě propojení několika regulátorů). Na konci daného cyklu regulátoru se spustí další cyklus. Charakteristickým rysem regulátoru je cyklické provádění programu. Doba cyklu závisí na počtu a typu programových pokynů. Doba provádění typického programu se pohybuje v řádu 70 milisekund a méně. Doba cyklu závisí také na rychlosti procesoru (centrální výpočetní jednotky řídicí jednotky). Stejný program může být prováděn v různých časech různými řídicími jednotkami.

Klasifikace PLC

Programování PLC

Řízení zahrnuje působení na objekt řízení takovým způsobem, abychom dosáhli požadovaných hodnot výstupních signálů daného objektu. Aplikace regulátoru na konkrétní úlohu vyžaduje jeho naprogramování, tj. transformaci řídicího algoritmu do pracovního programu regulátoru. Program je to uspořádaná posloupnost instrukcí, která určuje operace, jež mají být provedeny se vstupními veličinami řídicí jednotky.

K programování regulátorů jsou kromě principů řídicí techniky zapotřebí znalosti: forem programování regulátorů, typů proměnných používaných v programovacích jazycích s jejich přípustnými rozsahy a pravidly adresování, organizace paměti regulátoru, instrukcí programovacího jazyka, struktury programů, editoru programovacího jazyka, techniky programování. Pokyny k programování s popisem jsou součástí technické dokumentace každého regulátoru. Samotný operační program regulátoru se skládá z pokynů uspořádaných podle určitých pravidel. PLC provádí instrukce v pořadí, v jakém jsou zapsány. Data uložená v paměti řadiče jsou označena písmennými identifikátory označujícími typ proměnné a oblast paměti. Identifikátor paměťové oblasti PLC je například:

Identifikátor paměťové oblasti a jeho význam:

I – vstupní proměnná

Q – výstupní proměnná

M – interní diskrétní proměnná

T – timer

C – čítač

Ostatní:

SM – interní speciální proměnná (systémová proměnná)

AI – analogová vstupní proměnná

AQ – analogová výstupní proměnná

AC – akumulátor

Výše uvedená norma také definuje dvě skupiny programovacích jazyků: textové a grafické jazyky. Kapitola tři normy IEC 61131-3 specifikuje syntaxi a význam uvedených programovacích jazyků.

Textové jazyky:

Grafické jazyky:

Zásady programování

Pro programování PLC je nutné mít informace o prvcích připojených k jeho vstupům (tlačítka, senzory) a prvcích na jeho výstupech (cívky relé, stykače, světla atd.). Shromažďování těchto informací je nutné v pozdější fázi, aby bylo možné:

- nakreslit schéma zapojení vstupů/výstupů PLC,

- vytvořit tzv. seznamy úkolů,

- psaní kontrolního programu,

- načtení řídicího programu do řídicí jednotky prostřednictvím programátoru/počítače,

- otestovat program uvedení do provozu a zkontrolovat skutečný systém.

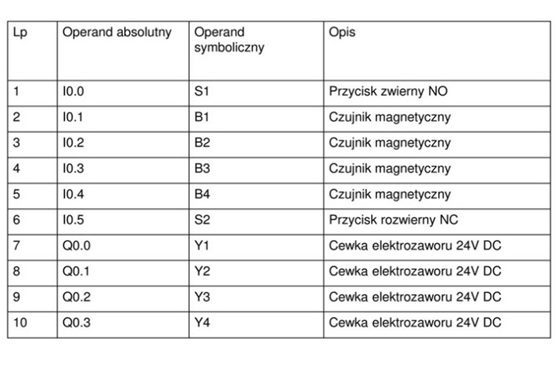

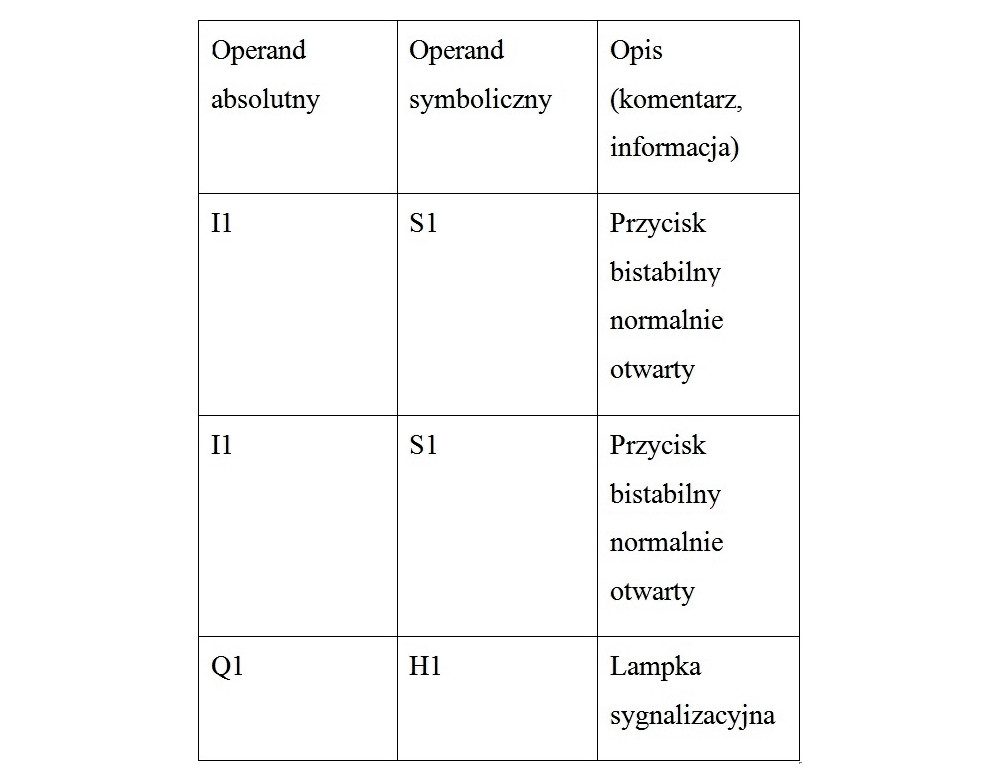

Seznam úkolů

Seznam umožňuje zadat připojení vstupních a výstupních komponent k PLC. Seznam úkolů může obsahovat také stručný popis, komentář k podmínkám ovládání zařízení, aby se usnadnilo pochopení fungování řídicího systému. Při vytváření seznamu přiřazení se používají tzv. operandy. Zde je možné rozlišovat:

- symbolické operandy – jsou přiřazeny absolutním adresám prvků použitých v programu; jsou pojmenovány uživatelem, např. S1 – označení tlačítka, K1 – označení cívky stykače,

- absolutní operandy (absolutní adresování) – jsou vztaženy k číslům, adresám příslušných vstupů/výstupů regulátoru, ke kterým je připojen daný prvek (senzor, cívka elektromagnetu), např. I1, Q2 atd.

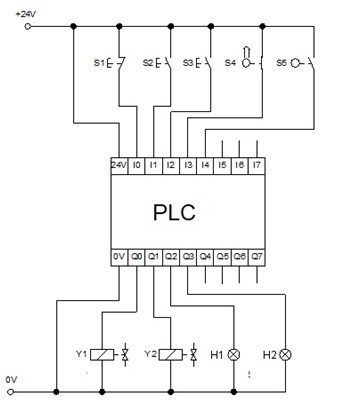

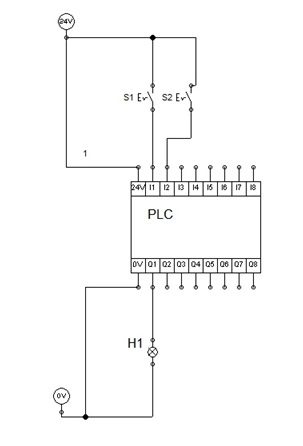

Elektrické připojení ke vstupům a výstupům PLC

Schéma zapojení vstupních a výstupních přípojek k PLC ukazuje, jak jsou k řídicí jednotce připojena externí zařízení. Nejčastěji se zde vyskytují tři proudové obvody:

- napájecí obvod regulátoru (AC nebo DC) a označení L a N nebo L+ L-.

- napájecí obvod pro vstupy regulátoru (senzory, tlačítka).

- napájecí obvod pro výstupy regulátoru (cívky relé, elektromagnetické ventily, signalizační zařízení).

Vstupy a výstupy jsou označeny symbolem a číslem (v závislosti na verzi regulátoru může číslování začínat 0 nebo 1). Vstupy se obvykle označují písmenem I (input) a písmenem Q výstupy (quit). Nejčastěji se používají různé typy ovládacích tlačítek, koncových spínačů a dalších elektrických přístrojů v závislosti na funkci, kterou má systém vykonávat.

Psaní a testování programů pro PLC

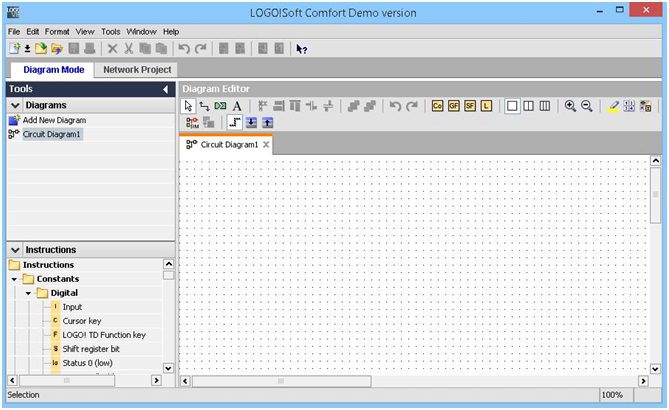

K napsání řídicího programu potřebujete znát alespoň jeden z programovacích jazyků. K tomu slouží speciální editory nebo software určený výrobcem daného regulátoru. Takovýto software umožňuje nejen samotné programování, ale také další užitečné funkce, jako je například kontrola kódu z hlediska syntaxe nebo jeho odeslání do PLC řadiče.

Při této příležitosti je třeba připomenout, že kontaktní schémata zapsaná v LD, FBD zobrazují pouze logické stavy na jednotlivých vstupech a výstupech. Software a správnost řídicích pravidel obsažených v programu lze kontrolovat pomocí vysílačů vstupních signálů. Jakmile je program umístěn do paměti řídicí jednotky a spuštěn, kontrolují se pravidla řízení pomocí vstupních signálů vysílače a sleduje se stav výstupních LED diod PLC.

PLC software – editory pro psaní programu:

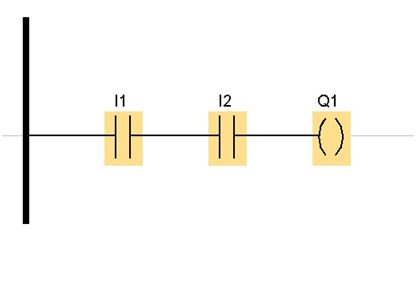

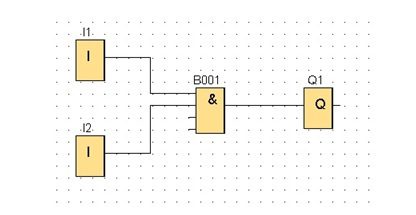

Příklad jednoduchého programu

Příklad:

Programování funkce AND. Dvě normálně otevřená bistabilní tlačítka S1 a S2 by měla aktivovat signální světlo H1.

Jak hodnotíte tento článek na blogu?

Klikněte na hvězdičku a ohodnoťte!

Průměrné hodnocení 4.3 / 5. Počet hlasů 6

Zatím nejsou žádné hlasy! Buďte první, kdo ohodnotí tento článek.